О газовой турбине в журнале "Юный Техник" 1960

Перевел в цифровой формат инетересную статью из детского советского журнала "Юный Техник" за 1960 год. Дополнил описание и картинки.

"ОГНЕННАЯ" ТУРБИНА

Инженер Б. БИДУЛЯ Рисунки А. РЫБАКОВА. "Юный техник", 11, 1960

Ни один из тепловых двигателей за всю историю развития техники не привлекал к себе столько внимания изобретателей, конструкторов и исследователей, сколько привлекала и привлекает газовая турбина. Количество патентов на конструкции отдельных узлов и деталей газотурбинных двигателей исчисляется тысячами. Этот интерес понятен прежде всего потому, что турбина может работать с очень большим числом оборотов, а это позволяет получить в одном агрегате весьма большие мощности при сравнительно небольших ее размерах и весе.

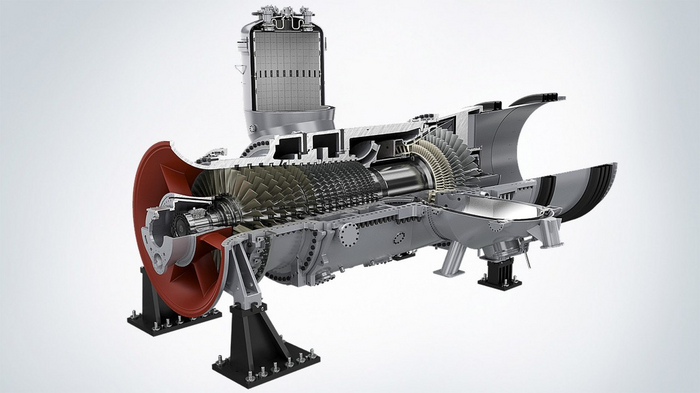

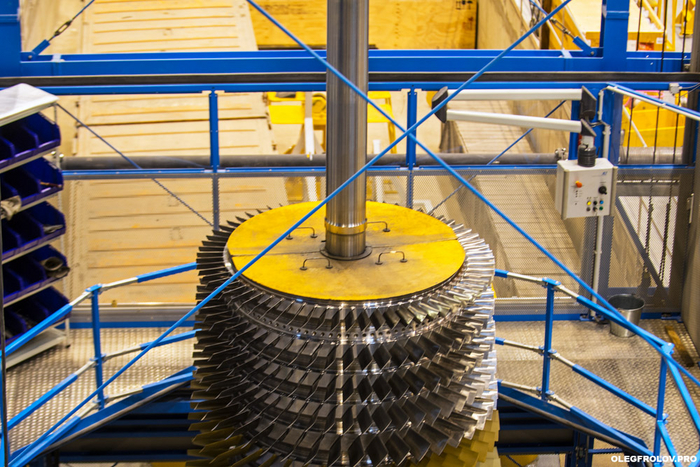

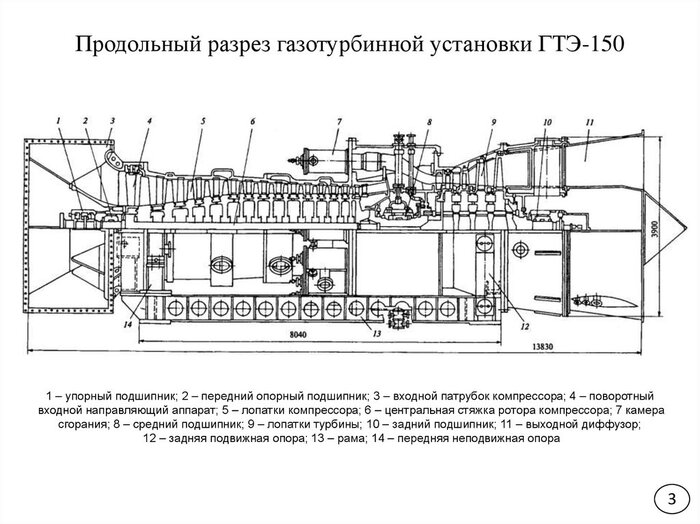

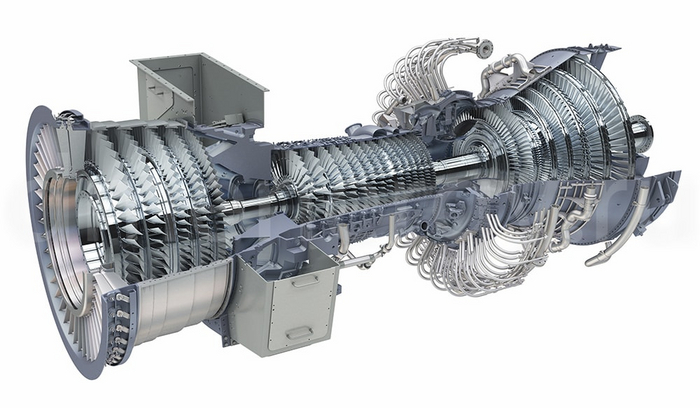

Все движущиеся части турбины совершают только вращательное движение. Благодаря этому, не имея поступательно движущихся поршней и кривошипно-шатунного механизма, в отличие от двигателя внутреннего сгорания или паровой машины турбина чрезвычайно проста по конструкции. Всякая турбина состоит из подвижной части — ротора и неподвижной — статора, или корпуса. Корпус турбины имеет патрубки для подвода и отвода газа, в нем же крепятся неподвижные направляющие (сопловые) лопатки, а также подшипники, в которых вращается ротор турбины. Ротор турбины состоит из вала с укрепленными на нем рабочими колесами, на внешнем диаметре которых располагаются рабочие лопатки. Главной частью турбины являются сопловые и рабочие лопатки, в которых происходит преобразование энергии. Поперечное сечение лопаток напоминает крыло самолета в разрезе. Чтобы газ не вытекал из корпуса через щели между корпусом и ротором, в корпусе устанавливаются специальные уплотнения. Вот и вся турбина!

Поскольку газовую турбину в отличие от паровой движет не водяной пар, а так же, как и двигатель внутреннего сгорания, продукты сгорания топлива, газовая турбина не нуждается в громоздком паровом котле, который со всем своим сложным оборудованием при сравнительно малых размерах паровой турбины достигает размеров пяти-семиэтажного дома.

Паровая турбина требует огромного количества воды для охлаждения и конденсации отработанного пара. Для нормальной работы паровой турбины мощностью 100 тыс. квт, в конденсатор которой идет около 300 т пара в час, требуется около 20-25 тыс. куб. м воды в час. Вот почему тепловые электростанции с паровыми турбинами сооружают на берегах прудов, озер и рек, а там, где нет больших водоемов, строят специальные бассейны и огромные башни-градирни для охлаждения воды. Газовая же турбина не только не требует столько воды, но даже может с успехом работать и без нее, например в безводной пустыне.

По своей природе газовая турбина «всеядна». Топливом для нее может служить керосин, бензин, солярка, мазут, природный и искусственный газ и даже твердое топливо — уголь или торф. Наконец принципиально газовая турбина может иметь КПД, превышающий КПД любого другого теплового двигателя.

Но не сразу газовая турбина превратилась в грозного соперника всех тепловых двигателей. Потребовались десятки лет кропотливого труда многочисленной армии конструкторов и ученых разных стран. Заглянем в ее биографию и посмотрим, какие же предки были у газовой турбины.

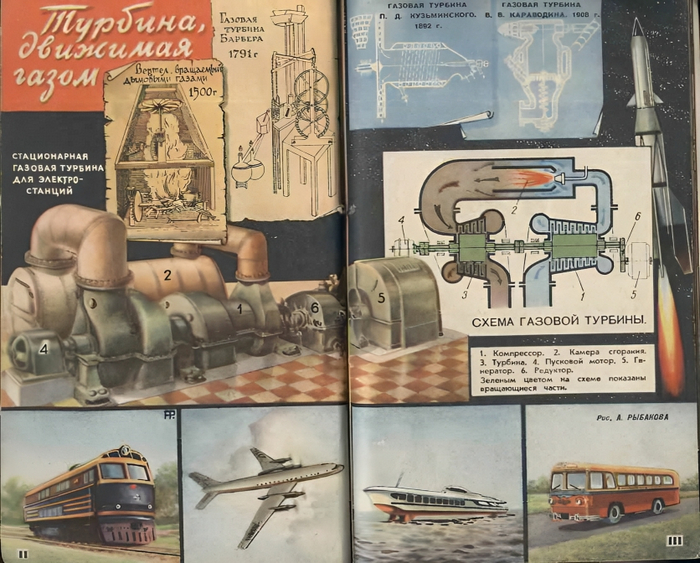

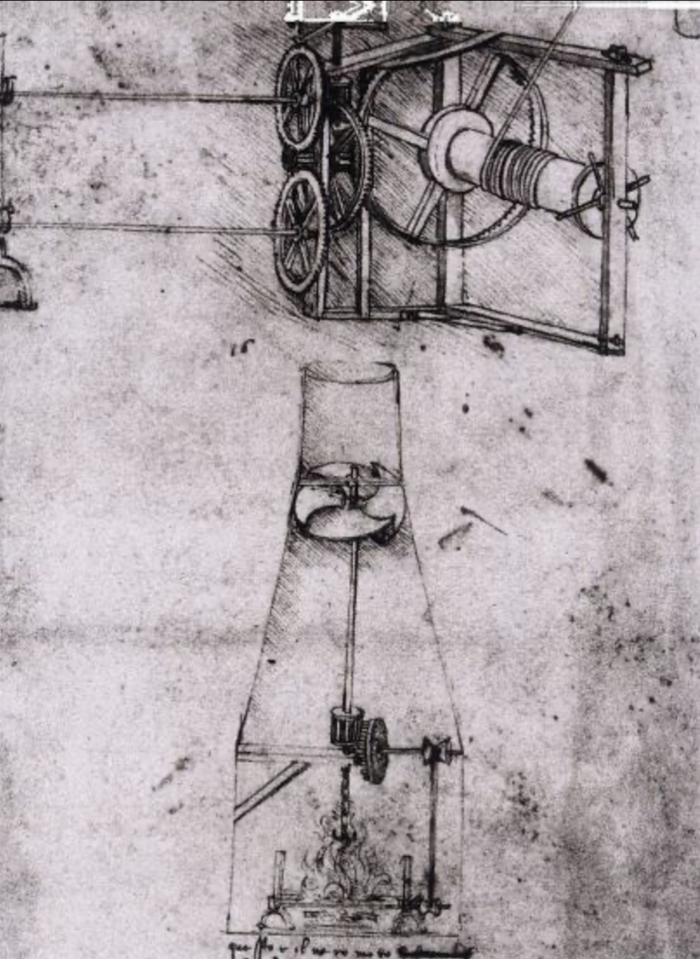

В 1500 году Леонардо да Винчи описал способ вращения вертела с помощью потока горячих дымовых газов, поднимавшихся над очагом. Устройство, предложенное великим итальянским художником, ученым и инженером, можно считать одним из самых ранних примитивных прообразов газовой турбины.

Конструкция представляет собой не что иное, как механический вертел для жаркого, который приводился во вращательное движение горячими газами, выходившими из дымовой трубы. Привод осуществлялся так же, как у стенных часов — с помощью подвешенной гири. Вертикально поставленный четырехлопастный пропеллер служил регулирующим воздушным тормозом для предотвращения быстрого раскручивания колесного механизма.

В 1791 году англичанину Джону Барберу был выдан первый патент на газовую турбину. В проекте Барбера были представлены все основные элементы современной газовой турбины (см. цветную вкладку II — III), но они были настолько примитивны, что двигатель Барбера остался только проектом.

Спустя сто лет инженер-механик русского флота Павел Демьянович Кузьминский разработал проект газовой (точнее, паро-газовой) турбины для небольшого катера (см. вкладку). Она должна была работать на продуктах сгорания керосина и на водяном паре, образовавшемся в специальном змеевике, окружавшем камеру сгорания. Вода служила для охлаждения камеры сгорания, а водяной пар, получавшийся из воды, смешиваясь с продуктами сгорания, снижал температуру газов перед турбиной. Но Кузьминского постигла судьба многих талантливых русских ученых и изобретателей, не встречавших поддержки и понимания у царского правительства. Построив в 1897 — 1900 годах свой двигатель, но не имея достаточных средств для завершения работы, он сумел испытать только одну часть установки — ка¬меру сгорания. После смерти изобретателя в 1900 году работы по испьи-анию и усовершенствованию двигателя прекратились. Позднее схему парогазовой установки Кузьминского использовали в Германии в установках Вальтера для подводных лодок и самолетов.

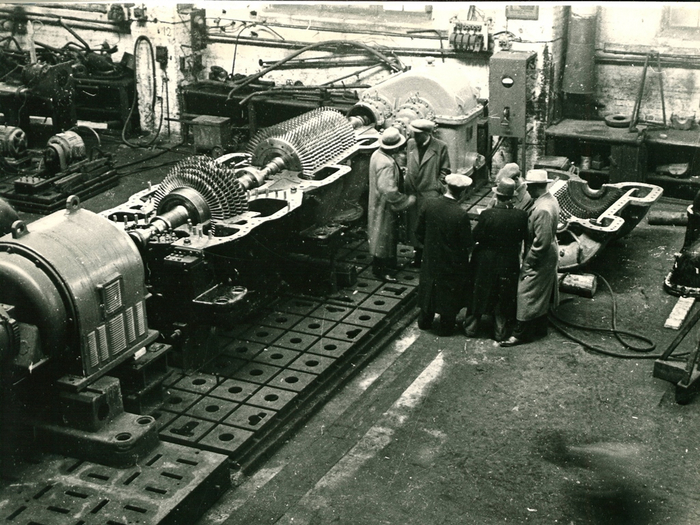

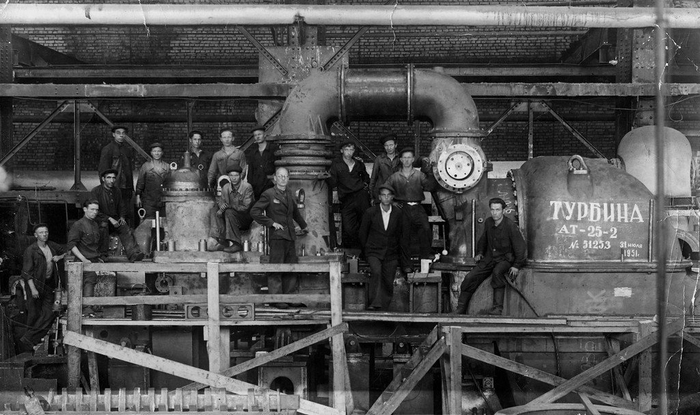

Газотурбинная установка Штольце

В 1900—1904 годах немецкий инженер Штольце построил «огненную» турбину. Но сколько он ни бился над ней, ничего не получилось: турбина не смогла крутить даже сама себя. И неудивительно, наука тогда еще не знала ключей к правильному проектированию турбин. В турбинах Кузьминского и Штольце сгорание горючей смеси осуществлялось при постоянном давлении.

Спустя два года русский инженер В. В. Караводин изобрел, а в 1908 году построил другой тип газовой турбины: турбину взрывного действия, или турбину со сгоранием при постоянном объеме (см. вкладку).

В 1937 году венгерский инженер Яндрассик испытал созданную им газотурбинную установку мощностью 100 л. с. и получил КПД установки, равный 21,20%. Это был первый серьезный успех газовой турбины.

Двумя годами позже швейцарской фирмой «Броун Бовери» была создана в городе Невшателе подземная газотурбинная электростанция мощностью 4 тыс. кВт. Общий КПД ее при температуре газа перед турбиной 550 °C составил 18%. Можно было считать, что родился новый современный промышленный двигатель. Таковы некоторые факты из сравнительно короткой, но очень интересной «биографии» газовой турбины.

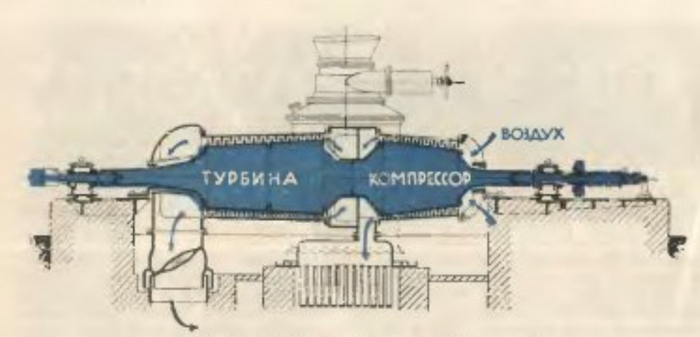

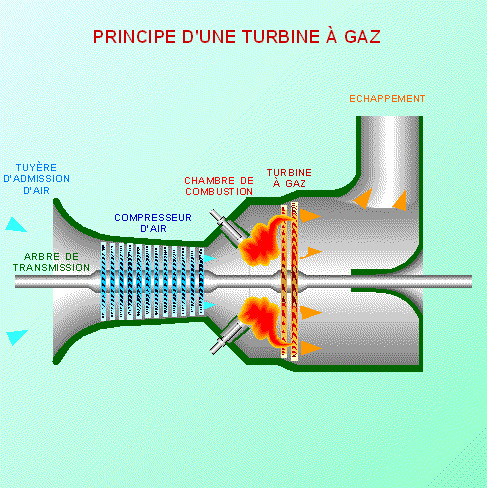

Как же работает газотурбинный двигатель? (см. вкладку)

Воздух из атмосферы засасывается через всасывающий патрубок компрессора и сжимается в компрессоре до давления в несколько атмосфер. Затем из компрессора сжатый воздух подается в камеру сгорания, в которую одновременно подводится топливо, например керосин. В камере за счет сгорания керосина развивается температура 1500 — 2000 °C. Газ с такой температурой нельзя подавать в турбину — сгорят лопатки, расплавится корпус. Поэтому в камеру сгорания подается воздуха в несколько раз больше, чем необходимо для полного сгорания топлива. Добавочный воздух разбавляет продукты сгорания топлива, понижая их температуру До 600—900 °C. Только после этого газ подают в турбину. В направляющих (сопловых) лопатках турбины потенциальная энергия газа, накопленная в компрессоре и камере сгорания, превращается в кинетическую. Это превращение сопровождается падением температуры и давления газа и ростом скорости потока газа, достигающей нескольких сотен метров в секунду. Из сопловых лопаток газ попадает на рабочие лопатки турбины, заставляя вращаться ротор турбины, а затем через выхлопное устройство выбрасывается в атмосферу.

Часть мощности, которую вырабатывает турбина за счет расширения в ней продуктов сгорания горючего, необходимо затратить на привод во вращение компрессора — этой «турбины наоборот». И только оставшаяся мощность может быть полезно использована для привода воздушного винта у самолета, гребного винта у корабля, колес автомобиля или локомотива, электрогенератора на электростанции и т. п.

В турбинах со сгоранием при постоянном давлении работа компрессора, камеры сгорания и газовой турбины происходит одновременно и непрерывно.

По-иному работает газотурбинная установка со сгоранием топлива при постоянном объеме. Само выражение «постоянный объем» говорит о том, что камера сгорания такого двигателя во время процесса сгорания топлива должна быть закрыта со всех сторон. А для этого она должна иметь впускные и выпускные клапаны, подобно клапанам двигателя внутреннего сгорания. Воздух из компрессора через открытый впускной клапан подается в камеру сгорания и заполняет ее (выпускной клапан в это время закрыт). Затем впускной клапан закрывается, и в камеру сгорания подается топливо, которое поджигается запальной свечой. В процессе сгорания температура и давление воздуха в камере повышаются. Кончилось горение — открывается выпускной клапан, и продукты сгорания, вытекая из камеры, отдают свою энергию лопаткам газовой турбины. Когда газы расширились в турбине, выпускной клапан закрывается. и снова весь цикл повторяется в том же порядке.

Циклы газотурбинных двигателей. А — со сгоранием при постоянном давлении:

ab — сжатие воздуха в компрессоре: bc — сгорание топлива при постоянном давлении; cd —расширение продуктов сгоранияшв турбине; da —условная линия предполагаемого охлаждения ?азов: в точке »а» происходит всасывание воздуха в компрессор; в точке d — выхлоп газов в атмосферу.

В — со сгоранием при постоянном объеме: ab — сжатие воздуха в компрессоре; bc — сгорание топлива при постоянном объеме; cd — расширение газа в турбине; da — условная линия предполагаемого охлаждения газов

Как видите, процесс расширения в турбинах со сгоранием при постоянном объеме происходит периодически, а не непрерывно, как в турбинах со сгоранием при постоянном давлении. Турбина Караводина работала без специального компрессора. Сгорание смеси бензина с воздухом, воспламенявшейся от запальной свечи, происходило последовательно в четырех намерах сгорания, благодаря чему турбина работала более плавно (как многоцилиндровый двигатель внутреннего сгорания работает более равномерно, чем одноцилиндровый). Вспышка горючей смеси создавала избыточное давление, закрывающее всасывающий клапан и выталкивающее продукты сгорания через сопло на рабочее колесо турбины.

Почему же газовая турбина, идея которой была известна намного раньше идеи двигателя внутреннего сгорания, только в последние двадцать лет стала полноправным членом семейства тепловых двигателей?

Главная трудность состояла в том, чтобы сделать газовую турбину экономичной, то есть повысить ее КПД, который зависит от многих причин, и в первую очередь от температуры газа перед турбиной, и КПД отдельных агрегатов газотурбинной установки: компрессора, камеры сгорания и самой турбины. В газотурбинной установке с температурой газа перед турбиной 600°C примерно 75% мощности газовой турбины затрачивается на сжатие воздуха в компрессоре, и только оставшиеся 25% могут быть полезно использованы. Чем ниже температура газа перед турбиной, тем меньшая часть мощности, получаемой в газовой турбине, может быть отдана потребителю. При температуре ниже 500°С может получиться так, что мощности газовой турбины не хватит для привода во вращение компрессора, как это случилось, например, с турбиной Штольце.

Поэтому усилия конструкторов и исследователей были направлены в первую очередь на улучшение КПД турбин и компрессоров, на повышение температуры газа перед турбиной. Но чтобы повысить температуру газа, рабочие детали турбины и прежде всего рабочие лопатки должны быть сделаны из особых сплавов, не теряющих своей прочности при высоких температурах. Чтобы создать турбину и компрессор, имеющие высокие КПД, конструктор путем сложных расчетов должен найти такие размеры и придать лопаткам такую форму, которая обеспечивала бы процесс превращения энергии с минимальными потерями. Большая заслуга в решении этих задач принадлежит советским ученым В. М. Маковскому, Г. И. Зотикову, В. В. Уварову, Б. С. Стечкину и многим другим. Немалую роль в развитии газотурбостроения сыграли работы выдающегося словацкого ученого А. Стодола.

В послевоенные годы газовые турбины стали широко внедряться в различные области техники. Известно, какую революцию совершила газовая турбина в авиации. Применение газотурбинных двигателей позволило увеличить скорость полета с 700 км час почти до 2500 км/час и создать такие замечательные пассажирские лайнеры, как «ТУ-104», «ТУ-114», «ТУ-124», «ИЛ-18», «АН-10».

Первый в мире крупносерийный пассажирский самолёт с турбовентиляторными двигателями ТУ-124

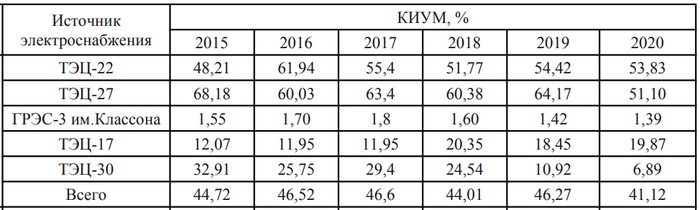

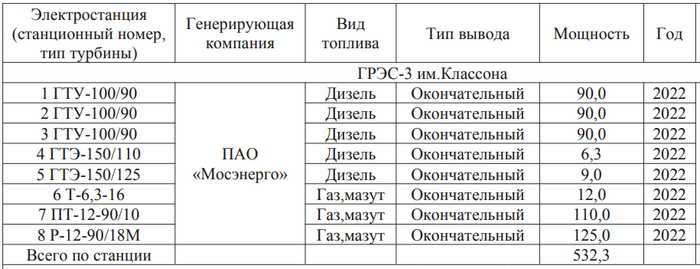

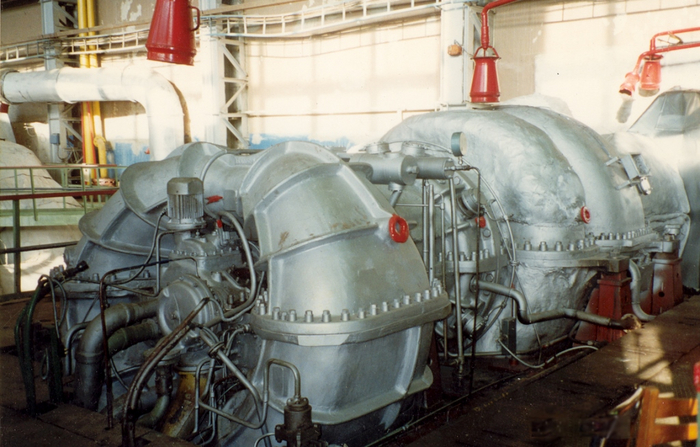

На тепловых электростанциях большинство электрических генераторов еще работает от паровых турбин. Однако, как выяснилось, там, где топливом служит природный газ или мазут, выгоднее ставить газовые турбины, которые не уступают по экономичности паротурбинным установкам и в полтора-два раза дешевле их, ибо расход металла на газотурбинную установку в два раза меньше, чем на паротурбинную.

Современная газотурбинная установка требует почти в два раза меньших площадей, объемов зданий и фундаментов, чем такая же по мощности паротурбинная установка. До недавнего времени считалось, что газовая турбина является двигателем для малой и средней энергетики, что мощность стационарной газовой турбины не может превышать 25—30 тыс. кВт в одном агрегате. Профессор В.В. Уваров со своими сотрудниками показал, что уже сейчас можно создать газотурбинные установки мощностью до 400 — 600 тыс. кВт с КПД порядка 38—40%.

Владимир Васильевич Уваров — советский учёный-теплотехник, профессор, заслуженный деятель науки и техники РСФСР.

Широкое применение мощных газовых турбин на тепловых электростанциях, где сжигается газообразное или жидкое топливо, позволит получить миллиарды рублей экономии. На эти средства можно дополнительно установить несколько газотурбинных станций общей мощностью до 6—8 млн. кВт.

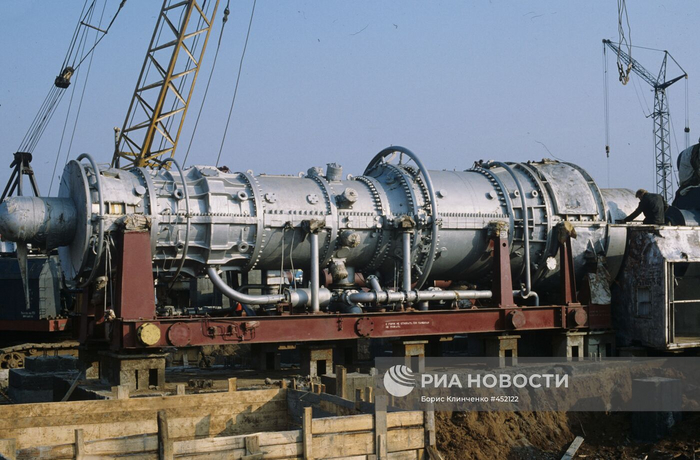

Огромное значение имеет снабжение электроэнергией наших строек, особенно в удаленных от крупных электростанций районах. Для этой цели применяются энергопоезда — электростанции на колесах. Существуют паро-турбинные поезда. Но они имеют очень сложное и громоздкое оборудование, для размещения которого требуется много вагонов (так, энергопоезд мощностью 4 тыс. кВт состоит из 11 вагонов). Оборудование же газотурбинного энергопоезда размещается в одном-двух вагонах. К тому же такой поезд не нуждается в воде, а значит, он незаменим в безводных районах, обладает большей экономичностью, отличается быстрым пуском и простотой обслуживания.

Газотурбинный энергопоезд мощностью 4 МВт

Широкое распространение уже получили (и еще больше получат в ближайшем будущем) газовые турбины на газопроводах и нефтепроводах, требующих большого количества перекачивающих станций. Газовая турбина тут оказывается вне конкуренции, ибо она способна развивать большие мощности, не нуждается в воде, а топливом для нее могут стать продукты, которые идут по трубопроводу.

На судах в основном устанавливаются пока еще дизели и паровые турбины. Однако и здесь газовая турбина скоро получит широкое распространение, начиная от небольшого буксирного катера и кончая крупными кораблями. Судно на подводных крыльях «Метеор», построенное недавно заводом «Красное Сормово», оборудовано четырьмя двигателями внутреннего сгорания по 750 л. с. каждый. Но создатели этого судна уже считают, что более целесообразно вместо этих двигателей установить одну газовую турбину, которая легче по весу, более проста в управлении и занимает меньше места.

Много преимуществ у газотурбовозов, то есть локомотивов с газотурбинными двигателями, по сравнению с другими типами локомотивов: паровозами, тепловозами и электровозами. Большая мощность позволяет им вести небывало тяжелые составы, а это существенно снижает стоимость перевозок грузов. Газотурбовозы не связаны, как электровозы, с контактной сетью. Коломенский тепловозостроительный завод имени Куйбышева уже выпустил первый советский газотурбовоз мощностью 3 500 л. с., который сейчас успешно проходит ходовые испытания.

Междугородные автобусы, тяжелые грузовики, тягачи, гоночные машины — вот типы автомобилей, в которых уже начинают успешно применяться газовые турбины.

Металлургическая, химическая и нефтяная промышленность, атомные электростанции, вспомогательные установки самого различного назначения, наконец ракеты, где устанавливаются турбонасосные агрегаты для подачи в двигатель топлива и окислителя, — вот далеко не полный перечень областей применения газовых турбин.

Но, как ни широко применение турбин в технике сегодняшнего дня, это лишь начало, которое сулит колоссальные возможности. Не случайно В.В. Уваров, один из крупнейших специалистов в области газотурбостроения, назвал газовые турбины «целинными землями» в технике, на освоение которых должны быть брошены крупные научные и производственные силы.

Читайте так же: