Как делают одноразовые палочки для еды.

Так получилось, что уже лет 7 занимаюсь производством палочек для еды. За это время слышал много всяких мифов, отвечал на множество вопросов. Решил вот пост запилить с описанием, чтобы потом на него ссылку давать, не повторяя одно и тоже. :) Напишу покороче, будет интересно - раскрою тему.

В основном у нас в стране почему-то считается, что самые лучшие и каноничные одноразовые палочки для еды обязательно должны быть сделаны из бамбука. Возможно потому, что они самые дешевые и их первыми начали привозить в Россию. На самом деле те же китайцы говорят, что лучшие палочки делаются из осины и березы. И осина даже лучше. Почему - надо быть китайцем, чтобы понять. Мне объясняли, что осиновые и березовые палочки не портят вкус еды. Можно отдельный пост написать про требования к сырью, готовой продукции и так далее, но это может потом, та мдругая планета. Например, требование китайского и вообще азиатского рынка - палочка должна быть белая!!! Вот хоть убейся. Палочка может быть сделана из отличного дерева, абсолютно гладкая, с хорошей геометрией. Но если она будет из дерева с желтым или коричневым оттенком - цена будет ниже. Это сложилось исторически. Если палочка белая - значит она точно новая и нерадивый хозяин харчевни не подсунул вам помытую палочку, которой уже кто-то ел до вас. :) Сейчас такого нет, но белая палочка все равно всегда дороже. Традиция, однако.

Итак, как это сделано.

Сначала бревно пилится на чурки длиной около 43-44 см. Слишком тонкие бревна и бревна больше 45 см в диаметре не подходят, почему - позже будет понятно.

Затем термообработка. Пропарка или варка. Осину достаточно загрузить в какие-то емкости или короба и подать горячий пар на часов 6-20, зависит от многих факторов. Березу надо выдерживать в емкостях с горячей водой почти сутки. Когда чурки готовы, их извлекают и предают на участок окорки, где с чурок снимают кору. Делается это по разному, как вручную, так и специальными станками.

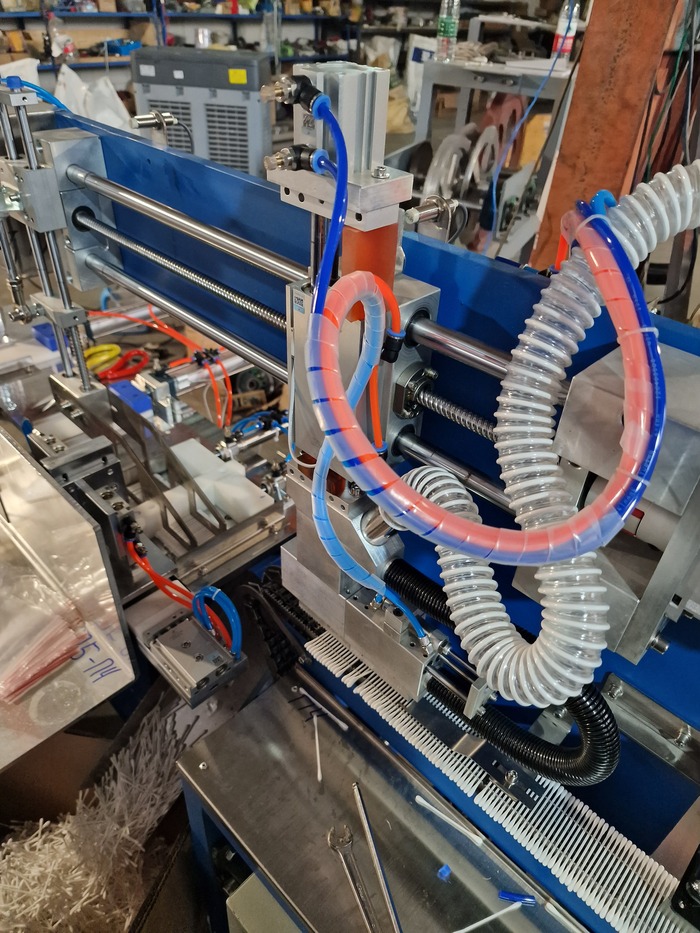

Потом самый ответственный момент. Чурки поступают на лущильный станок. Выглядит он как-то так.

Задача станка - распустить чурки на две полосы шпона. Толщина шпона равна толщине будущих палочек, ширина полосы шпона равна длине будущих палочек, в стандарте - 203 мм. Тут самые танцы с бубном начинаются. Качество поверхности шпона должно быть таким, чтобы потом не требовалось дополнительной обработки. Сам шпон должен быть эластичным, без трещин, с ровно срезанными гладкими краями. Добиться этого при толщине шпона 4,4-5,2 мм та еще проблема. Нож на лущильном станке (45 сантиметров, вес около 8 кг) меняется после каждых 8-10 чурок, а то и чаще, зависит от качества леса. Постоянно в обороте 3-4 ножа, заточник рядом со станком правит ножи водными камнями и возвращает их в работу. Точатся ножи до состояния бритвы, правка камнями 1000 и 8000 грит. Кто ножами занимался - поймет о чем я. При работе остается центральная часть чурки диаметром 6,5 см и более, она идет в отходы. Поэтому не подходят тонкие бревна (менее 18 см), слишком много будет отходов. В станок можно поставить чурку максимум 45 см в диаметре, больше просто не влезает. Да и прокручивает такие колдыбахи станок с большим трудом.

Рулоны готового шпона передаются на рубочные станки. Именно тут 4 тонких ножа нарубают ленту шпона на заготовки палочек, сразу прорубая не до конца середину, чтобы потом ее можно было разломить и получить две палочки. Работает станок быстро, стоит их много, обычно на один лущильный станок 10 рубочных.

Нарубленная заготовка отправляется в сушильные камеры, где через нее продувается горячий воздух и заготовка палочки высыхает. Фото сушилок прикладывать не буду, тупо комнаты примерно 2х5 м с сетчатым полом, снизу горячий воздух дует. После сушки заготовка попадает на самый нудный этап - сортировка и упаковка или передача на дальнейшую обработку. Тут надо немного пояснить.

Есть заводы, которые делают палочку под ключ, со снятием фаски и упаковкой по сортам. Есть заводы, которые делают заготовку и продают ее другим предприятиям для дальнейшей переработки.

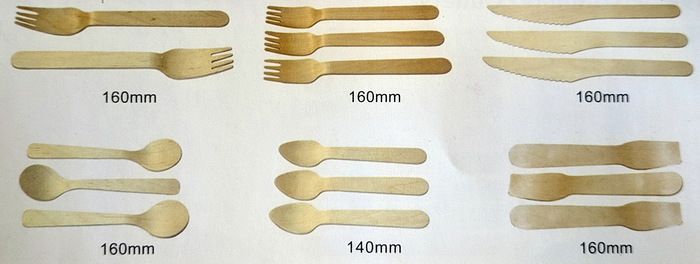

На фото вверху заготовка, под ней готовая палочка, на которой сняты фаски и прорезана центральная канавка, по которой идет разлом палочки.

В России почти все заводы, за редким исключением, делают заготовку палочки, упаковывают в мешки и продают в Китай или еще куда-то для дальнейшей переработки. Почему так - тема для отдельного разговора. Если коротко - готовую палочку тяжело сортировать по требованиям покупателей из ЮВА, процесс невыгодный. Предвосхищая возмущенные высказывания - да, почти всё идет на экспорт. Ибо на внутреннем рынке России невозможно реализовать объемы продукции, которые сделают это производство рентабельным. Средний цех при нормальном снабжении сырьем и налаженной работе в месяц может выдавать около 20 миллионов пар палочек. На обеспечение всех суши-баров и ресторанов России хватит одного такого цеха, как мне кажется. :) Вот фото машины, груженой палочками, в Китае. Одни завод 2-3 таких машины делает.

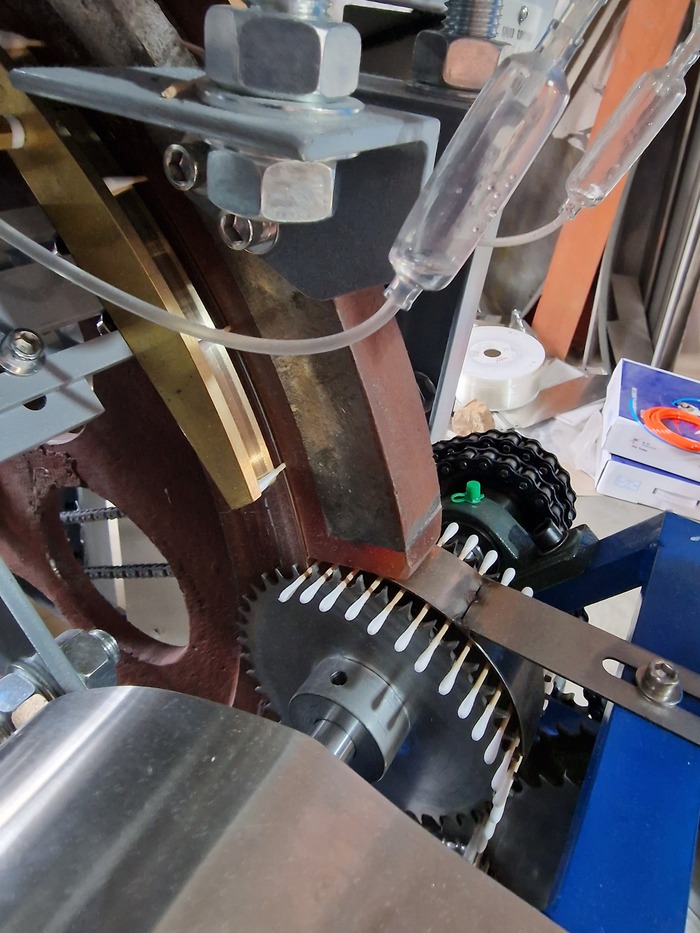

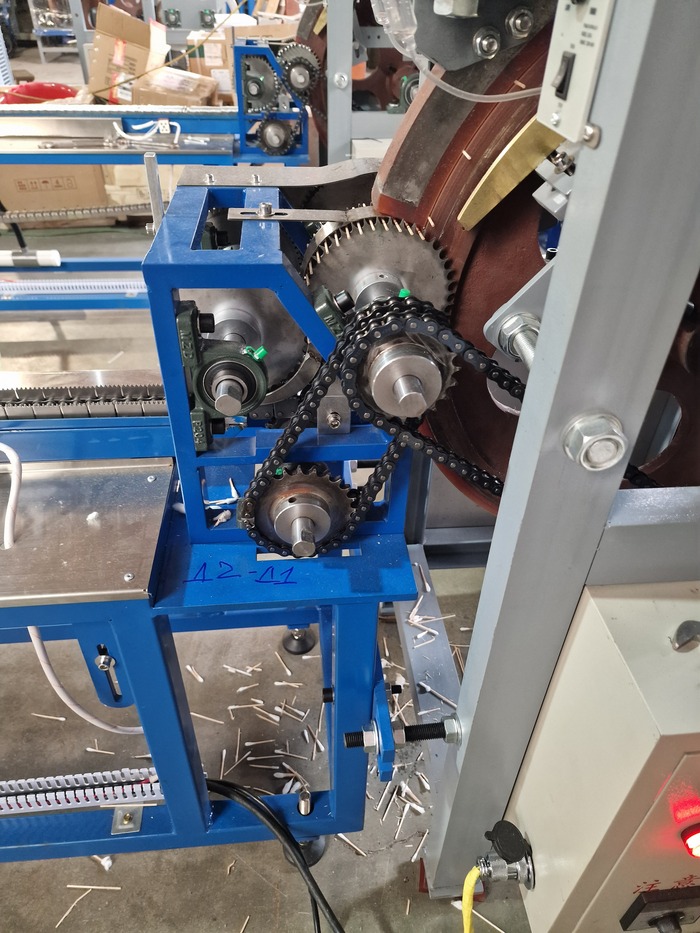

Увлекся. Последний этап в производстве, если изготавливается готовая палочка - снятие фаски. Перед этим палочку нужно пересортировать, убрать гнутую, ломаную, сучковатую, и главное - уложить всю палочку так, чтобы широкий конец палочки был направлен в одну сторону, ориентировать ее. Это нужно для фасочных станков, через которые проходит палочка, там последовательно блоки ножей снимают фаску с краев палочки сверху, затем снизу, затем прорезается центральная канавка. Выглядит реально работающий станок примерно так, как на фото ниже. Куча стружки набивается везде, поэтому работники сами колхозят разные приспособы, чтобы меньше чистить станок.

Затем готовая палочка попадает на участок окончательной сортировки и упаковки, где ее перебирают еще раз, раскладывают по сортам, стягивая в пучки по 100-200 штук резинками и пакуют в мешки по 5000 пар.

На этом этапе производство завершено. Упаковка палочек поштучно в бумагу или пленку, с нанесением полиграфии или без - это уже отдельный бизнес, заводы, которые производят палочку, этим практически не занимаются.

Ладно, много букв получилось, буду закругляться. Иллюстрировал рассказ фотографиями из Китая, поскольку почти все предприятия в России, на которых я работал или где ставил производство и обучал рабочих, расположены в местах. куда с фотоаппаратом или телефоном вход категорически запрещен.

Спасибо всем, кто прочитал. Будут вопросы - отвечу. Старался изложить покороче и попонятнее, не знаю, получилось или нет.