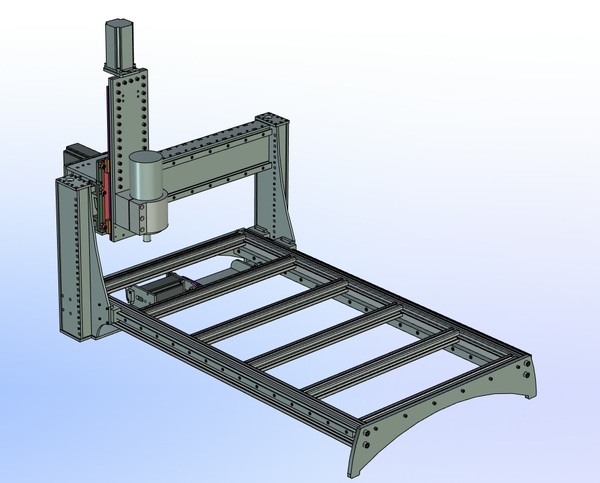

По заявкам трудящихся:модель станка чпу с пояснениями.

Пост с демонстрацией возможностей станка: http://pikabu.ru/story/sobrali_myi_s_parnyami_frezernyiy_sta...

Для начала объявляется благодарность парням с cnc-club.ru, которые как могли критиковали проект во время разработки, поэтому от многих заведомо хреновых схем и решений мы отказались.

Модель в формате step: https://vk.com/doc4906794_437762428

Файлов чертежей 1:1 для лазерной резки не прилагаю, потому как всё равно, никто не станет пилить такой станок как он есть в модели, у всех разные комплектующие.

Для начала пара слов о схеме станка. Первоначально планировалось что портал не будет представлять из себя замкнутый контур, и на каждой ноге будет стоять по двигателю. От этой схемы отказались потому что на такой станок два двигателя на ось больно жирно. Однако, ставить зубчатую рейку только с одной стороны портала крайне не рекомендуется - это жоско ограничит ускорения по этой оси - перекосы портала будут вызывать заклинивания и пропуски.

Недостатки которые требуется устранить:

1)в данной модели использован алюминиевый профиль с пурелоджика, 30х60. Он ровный, но без доработок максимальный прогиб под собственным весом составляет у него 15 сотых миллиметра. Анализ модели это подтверждает. Чтобы исправить это мы ввели стальные пластины 80х6 мм и перепялки из уголков для противостояния кручению.

Для действительно крутого станка эти профиля надо заменить балками набранными из 10мм листовой стали, нарезанной в лазерной резке.

Сразу возникает проблема - для рельс нужна идеально ровная база, так что после сварки эти балки надо отдать на завод, где им сделают две параллельных или перпендикулярных(в зависимости от подробностей, которые я укажу дальше) поверхности с отклонением в две-три сотых, а лучше меньше, или освоить шабер, всякие прикольные методики измерений, и сделать ровные поверхности своими ручками. Предупреждаю, что это смертельно долго, плоскошлифовальный станок справится с этой задачей намного быстрее и лучше. Зато после этой процедуры ваш станок(если отнестись со вниманием к прочим мелочам), сможет пилить детальки для космических ракет с очень крутыми допусками.

2)в модели использованы рельсы и каретки хивин с пурелоджика, и на z неизвестной марки рельсы и каретки с алиэкспресс - они меньшего размера.

При моделировании я настоятельно рекомендую ВСЕ параметры и настройки станка продумать заранее, чтобы любая калибровка производилась регулировочными винтами, и уж в самом крайнем случае - подкладками, но схему выбрать такую, чтобы подкладки не вызывали перекоса и напряжений в каретках.

Настройка перпендикулярности осей x и y обеспечивается прокладками из алюминия толщиной 0.2-0.55мм, установленных между каретками и порталом(это плохой и долгий в настройке вариант, хоть и облегчает конструкцию)

Лучше всего ввести в конструкцию стальные же пластины и регулировочные винты(по 4 на каждую каретку, чтобы гарантированно исключать перекос). Конкретных чертежей и моделей не прилагаю, так как не разрабатывал их.

3)рельсы лучше всего перенести на нижнюю плоскость балки, так на них будет попадать меньше пыли.

4)в моей конструкции установка направления рельс оси z по нормали к столу происходит опять же с помощью подкладок(отгул в плоскости параллельной длинной оси станка Х), и на увеличенных крепёжных отверстиях 12ти винтов которые крепят пластины, на которых базируются каретки оси Z в плоскости параллельной короткой оси Y.

Я и так сломал всю голову, разрабатывая всю конструкцию, но уверен, если посидеть подольше, можно придумать вариант с регулировочными винтами.

5)отверстия под винты кареток длинной оси Х в портале слишком маленькие, надо увеличить на 1мм.

6)удалить все винты скрепляющие портал(это для маньяков), и использовать точечную сварку в райне шипов. Для этого шипы можно сразу на чертежах для резки задать с фасками.

7)все отверстия под резьбу выполняемые методом лазерной резки надо сократить раза в два, и рассверливать их сверлом нужного диаметра, то даст нормальную не ухуйканную резьбу, стыдно сказать, но что это актуальная фишка я понял только собирая станок, всё-таки при толщине металла 6 мм рез недостаточно чистый чтобы прямо по нему нарезать резьбу.

Если всё же найдётся халтурщик, который захочет резать по пропиленному лазером отверстию, потрудитесь дать напас 0.1 мм по радиусу на толщину реза...

8)портал однозначно надо делать выше, для установки поворотной головы отчётливо не хватает 150-200мм.

Отсюда вытекает потребность в его облегчении.

Рекомендую вырезать лазером объёмную конструкцию из двух ажурных листов, скреплённых стальными "галками" на сварке, которые дадут множественные треугольники, да и саму перфорацию балок организовать треугольниками, не забыв прогнать через статический анализ, например в сравнении с моей моделью, которую по параметру жёсткости портала можно принять за эталон.

Опять же, конструкция которую я описал из перфорированных листов обладает преимуществом. Перфорированные листы, даже из стали 6 мм при сборке даже имея некоторую неровность согнутся под воздействием прикрученных к ним рельс(а рельсы вам пришлют прямые, скорее всего), и при дальнейшей сборке со сваркой конструкция приобретёт жёсткость, но её не поведёт, если использовать точечную сварку в малых дозах, и отслеживать все возможные напряжения, которые могут исказить конструкцию при тепловой усадке сварных соединений, своевременно ликвидируя зазоры, используя сварку в нужном месте и в нужное время.

Кстати, рекомендуется исключительно сварка mig\mag, никаких электродов, и осваивать сварку придётся самим.

9)также обращаю внимание, что в станке используется держатель шпинделя на 60, тогда как более распространены шпиндели на 80, но вы же всё равно построите модель заново руководствуясь моим опытом, значит будете размечать посадочные отверстия с нуля в соответствии с выбранными заводскими комплектующими.

10)Категорически рекомендую посадить держатель шпинделя на штифты(достаточно двух), чтобы снятие держателя и установка его на место при необходимости, не влекла за собой калибровку оси Z, и вообще, применяйте штифты везде, где надо точно соблюдать взаимное расположение деталей - резьба такого точного расположения не обеспечит.

11)редукторы и привод.

Ось х приводится в действие одним шаговиком, который передаёт момент через редуктор на две шестерни, расположенные по бокам портала.

От центрального подшипника на ведомой оси Х мы пока отказались, но в оси Х присутствует люфт 0.05мм, с причинами которого я ещё не разобрался, вероятнее всего один ремень слабоват для этой оси, но есть мнение что отсутствие указанного подшипника может провоцировать определённую долю этого люфта.

В linuxcnc я внёс значение этого люфта,станок работает компенсируя его, делал сегодня диски для фрезера из гетинакса, которые стали друг в друга с допуском порядка пяти сотых по диаметру, и встают они одинаково плотно как ни поверни, т.е. круг станок изготавливает с достаточной степенью точности.

Чтобы было понятно о чём речь, вот картиночка из интернетов(не моё изделие, своё не фоткал ещё):

В каждом приводе станка обязательно должен быть упругий элемент. Величина его упругости и предельная величина отгула по-чесноку должна подбираться из предполагаемых скоростей, коэффициента микрошага, т.е. угла поворота двигателя за один импульс.

Фишка заключается в том, что если не будет достаточного запаса упругости, начнутся пропуски шагов потому что двигатель не будет успевать провернуться на тот угол, при котором шаг завершается, и будет встречать слишком сильную реакцию ответной части привода, и как следствие буде возвращаться в начальную позицию шага, пропуская его.

Слишком же большая упругость будет вызывать заметный люфт в станке, но по опыту зубчатые ремни в половине случаев люфта не вызывают:)

Теперь собственно об упругих элементах.

Я использовал в станке два комплекта зубчатых шкивов и ремней от китайского рубанка rebir(как я узнал в последствии из интернетов), а купил я их просто ткнув в них пальцем на рынке.

Как оказалось, шкивы изготовлены из рук вон плохо. Для рубанка это пофиг, а для станка с чпу - нет. Поэтому дорабатывались они нашим доблестным токарем.

Посадка ведущего шкива на вал двига обеспечена пазом, шпонкой и поксиполом(я ванговал скорый выход из строя, но ничего, пока держится).

Ведомая шестерня посажена на вал с помощью кондуктора из стали с фланцем. На валу фиксируется двумя гужончиками под 120 градусов, к шестерне базируется по цилиндрической поверхности фланца и его плоскости, прикручен тремя винтами сквозь фланец. Внимание, оси под гужончиками надо немного засверлить, чтобы гарантировать несрываемость ведомой шестерни, потому что лично я долго не понимал откуда возникают искажения при исполнении программы, а это гужоны проели бороздки на определённый угол, и проскальзывали на оси на строго фиксированный угол, чем вводили меня в состояние бешенства и непонимания.

Лучший вариант, как обычно - кастом. Взять пару ремней от известного рубанка(или даже три, чтобы два ремня повесить на привод таскающий портал), и у мастеров выточить под них зубчатые шкивы с гужонами, коэффициент редукции у моего станка примерно 3,5, по ощущениям такие двигатели легко потянут 1,5-2, т.е по силе движка в данном случае я ограничения не имею.

12)Кабелеукладчик я сделал из 2 мм полистирола. К сожалению не могу найти чертежи, но его легко разработать с нуля по видео из прошлого поста.

Одно звено имеет порядка 24мм между воображаемыми осями вокруг которых происходит поворот на 30 градусов. Рамка звена имеет шип, который защёлкивается в соответствующее углубление на внешних деталях кабелеукладчика. Это и есть моё ноухау,потому что все кабелеукладчики которые я видел в сети собираются на клею. Здесь же клей не нужен - я напрягаю щёчки, ввожу их в рамку,потом они распрямляются, и разобрать звено можно с трудом, в половине случаев рамка ломается. Учтите что сечения полистирола 2х2мм в рамке не достаточно для цепи которую планируется разбирать и собирать несколько раз.

Отдельный пункт - фрезеровка полистирола. Я делал это исключительно с маслом, т.к. иначе на фрезу налипал материал, и края деталей заплавлялись уходя от нужного допуска бывало даже что и на 0.5 мм. Также надо под это дело изобретать тонкую фрезу,я делал однозубую фрезу 1.7 мм из огрызка сверла по металлу.

13)В моей модели отсутствует столешница, тут рекомендую изголяться кто как может по-максимуму. Самый крутой вариант - стол с Т-пазами, по бокам приспособить бачки для стока сож.

14)для самых изысканных, в хивины можно вкрутить штуцеры, и подавать в них смазку под давлением из шприца или насоса, таким образом возможна организация автоматической системы смазки. Ну нам при нашей небольшой нагрузке хватает раз в месяц впрыснуть смазку из шприца.

Задавайте вопросы, по самым актуальным я запилю отдельный пост, как и отдельный пост про электронику и настройку всего этого дела, конечно тема слишком объёмна даже чтобы уместить её в десятке постов.

Очень хорошо! Опыта с чпу до этого не было?

Станок хороший, сразу пропустили некоторые косяки которые встречаются при постройке первого станка!

Но все же, из своего опыта, вижу несколько критичных моментов:

1) Конструкция оси Z

1.1 Держатель шпинделя почему то не на самом конце плиты, держатель нужно располагать на самом концы плиты(внизу), в одну плоскость с торцом плиты. В вашем случае вы просто воруете глубину резания. Коническая фреза 70х55х8 с кончиком 1мм стоит 900р, вы такой фрезой будете резать не больше 50мм вглубь, а могли бы 100мм. А фреза 100х70х8 с кончиком 1мм стоит больше 2000р.

1.2 На подвижной части оси Z(каретка Z) нужно было ставить каретки и гайку ШВП, на картеке Y стаивть рельсы, винт, опоры винта, ШД. У вас все наоборот. Во первых рельсы и ЩВП(!) опускаются в рабочую зону = собирают всю пыль. Во вторых у Вас каретка Z, получилась очень длинная + на ней висит винт и ШД >> Лишний вес каретки Z, отсюда уменьшение ускорений/скорости + раскачивание станка(а для станка который пилит рельефы на деревяшках скорость обработки всегда упирается в скорость Z, причем остальные оси катают в 3-4 раза быстрей). Получилась бы легче и надежней ось Z.

2) Ременный привод.

Реми только для станков на которых нет силовой обработки т.е. 3d принтеры, лазеры, плазморезы, плоттеры, выкладочники и т.д. Для фрезерных(где идет силовой съем материала - рейка или ШВП. Ремни, даже "не тянущиеся" 3M - все равно тянутся при нагрузках + люфт при натяжении + люфт на шкиве.

А компенсация люфта достаточно бесполезная функция, если в механике есть люфт то его програмно никак не компенсировать без DRO линеек. При попутной и встречной обработке, фрезу будет затягивать и отталкивать от поверхности резания. Компенсация люфта - пыль в глаза, работает только когда юстировка проводится "по воздуху" без нагрузки.

Повесте на шпиндель динамометр(или весы с рынка) и отъедте по оси X пока весы не покажут 5-10кг и померьте люфт - вот вам реальных люфт станка.

PS для деревяшного станка одна десятка - отличный показатель, точнее совсем ни к чему.

3) Пурелоджик

Я для первого станка тоже у них заказывал всё. 2 из 3 швп оказались кривые, на одном ШД видимое на глаз биение на валу. На их электронике (PLC545) нет заявленной защиты от КЗ, по своей вине закоротил обмотки - выгорели полевики на драйвере, никакой сигнализации на драйвере не было, итог 4 раза пропилил стол, куча брака и ломанных фрез.

Потом почитал отзывы: у всех кривые ШВП, комплектуют заказы отказными деталями(просили заменить гайку ШВП, прислали в ржавчине и потерянными шариками), т.е. один отказался от чего то, высылают другому. КОнечно есть фирмы которые умудрятся заляпать ШВП на своих станках краской или высылают заведомо заклинивший станок, но все же Пурелоджик в этом плане заметно уступает тому же Даркстрону, и по качеству и по цене.

Вот. Остальное все очень хорошо.

По поводы увеличения высоты и облегчения... с увеличение высоты наоброт нужно увеличивать жесткость, а без увеличения массы никак. Нельзя экономить на массе. Иначе будут вибрации которые выводят из строя подшипники шпинделя, фрезы. Я на своём сэкономил на массе, итог - вибрации. Скорость на прямых участках ограничивается мощьностью шпинделя, такой же шпиндель у товарища на станке который "проглатывает" все вибрации, пилит намного уверенней, как будто и не чувствует нагрузки

PS В какую сумму встала лазерная резка, вместе материалом?

Крутота! Спасибо! Пост скопировал, скоро улетаю - будет чемм в ероплане заняться..

От сварки бы еще уйти..

И это.. Может все таки чертежами поделитесь? Все-таки проще поправить, чем с нуля все рисовать.

Немного офф.

Ребят, кто-нибудь файлы stp в компасе открывал? у меня что-то через раз открывает и подвисает...