Строительство парусной яхты. Часть седьмая.

Всем привет! Весь прошедший месяц занимался работами на палубе, а именно обшивкой и оклеиванием рубки (передняя часть, над каютой) и кокпита (задняя, где сидят люди и управляют яхтой).

В этой части много текста, попытался подробнее объяснить процесс строительства (а нужно ли? Возможно описание технологий кому-нибудь пригодится). Ссылки на предыдущие части оставлю в комментариях.

После обшивки рубки фанерой необходимо подготовить поверхность к оклеиванию стеклопластиком, это долгий этап шпатлевания и шлифования, промежуточный результат выглядит примерно так:

Сначала развожу эпоксидную смолу с отвердителем, грамм по 50-100, добавляю туда наполнитель для того, чтобы загустить и смесь стала пригодна для шпатлевки (обычно замешивается пшеничная мука или шлифовальная пыль, реже - аэросил, специальный тиксотропный наполнитель). После того, как смесь приобретет нужную консистенцию, а это не слишком жидкая, чтобы не стекала вниз и не слишком густая (если пересыпать муки, то работать ей становится невозможно), нужно заполнить ей все щели, отверстия от шурупов, небольшие вмятины, сучки и т.д. Делается это при помощи пластиковой карточки, шпателя, иногда просто руками.

После того, как смола затвердеет берется УШМ (болгарка с лепестковым диском) и по-грубому снимаются все излишки, главное не попортить смежную поверхность, что у меня случалось часто на обшивке днища, пока не приспособился. Остаток выводится в ручную, шлифовальным бруском, кое-где на плоских поверхностях можно воспользоваться ленточной шлиф.машинкой.

Вот результат:

Процесс повторяется несколько раз до тех пор, пока не будет устраивать поверхность. Эти работы по выведению корпуса занимают, наверное, больше всего времени в постройке.

После того, как поверхность готова - можно приступать к оклеиванию стеклотканью. Моя стеклоткань требует дополнительной обработки - удаление парафинового замасливателя, который мешает пропитать её эпоксидной смолой. По хорошему - стеклоткань покупается специальная, на прямом (силановом) замасливателе. Стоит она в 3 раза дороже, но проблема не в этом, я ошибся по незнанию при покупке, да и продавец ввел в заблуждение. В итоге я приобрел рулон (50 метров), без товарного чека... Не выкидывать же?

На ответственные места купил другую, хорошую стеклоткань, но эту тоже расходую. Избавиться от парафинового замасливателя можно несколькими способами. Наиболее эффективный - выжиганием. Самой стеклоткани ничего не будет при воздействии высокой температуры (если не пережечь, тогда теряется прочность), а парафиновый замасливатель испаряется. Для чего он там вообще нужен? Насколько я знаю - необходим при изготовлении стеклоткани, для правильной работы станков.

Я отжигал на электроплите. Таким способом невозможно пережечь (когда она становится черной). Выглядит это так:

Белый парафиновый дым испаряется, место отжига немного темнеет, после чего стеклоткань смещается. Да, это прошлый век, но раньше все так делали, когда не было возможности приобретать с нужным замасливателем. Опыты показали что полученное покрытие прочное, стеклопластик не отрывается руками.

Как формируется стеклопластиковое покрытие? По оклеиваемой поверхности размазывается шпателем эпоксидная смола (жидкая, без всяких наполнителей), затем сверху накладывается лист стеклоткани, далее - избавление от складок, пузырей воздуха и неровностей. После этого, если мало первой нанесенной смолы - наносится сверху второй слой, до равномерной пропитки, но чтобы не было луж. В моем случае стеклопластиковое покрытие служит скорее защитным слоем от воды, чем для прочности, поэтому одного слоя достаточно, тем более ткань довольно плотная (на днище было 2-3). После того, как вся площадь оклеена - берется строительный фен и удаляются пузыри воздуха. Площадь небольшая и работа заняла немного времени, да и справился в этот раз один, без помощников. На данном этапе уходит больше всего смолы (всего, кстати, израсходовал уже почти 40 кг, вместе с отвердителем). Вот так выглядит рубка после оклеивания стеклотканью:

В некоторых местах образовались потеки эпоксидки, т.к. за всем одному сложно уследить. Если пытаться убрать их сразу - только размазывается. Буду сошлифовывать и подкрашивать, сам недоглядел...

После этого следует финишная шпатлевка поверхности и покраска, но этим я пока что не занимался, а перешел сразу к кокпиту, который на тот момент выглядел вот так:

Все рейки я вклеил и начал подготавливать обшивку кокпита. Потребовалось 3 листа фанеры. Два толщиной 8мм для сидений и пола, один 6мм для стенок и обшивки комингсов (те, что по бокам). Выпилил всё по размерам, упаковал для перевозки:

Далее начал подгонять уже по месту, кое-где добавил продольных реек для надежности.

Приклеивание обшивки происходит следующим образом: подогнанный лист фанеры смазывается эпоксидной смолой в тех местах, где ложится на рейки, затем всё это запрессовывается саморезами с шагом примерно 200мм. После того, как смола затвердеет - все саморезы выкручиваются. Результат:

Так же перед обшивкой кокпита был подготовлен рундук по левому борту для якоря, швартовых принадлежностей, бензина и т.д. Ещё заложил пенопласт в кормовой части, туда после будет сложно подлезть.

Далее следует описанный выше этап подготовки к оклеиванию, площадь примерно та же. Корпус из дерева на этом этапе можно считать собранным.

После того, как поверхность подготовлена - начинается оклеивание. Для удобства (а так же потому, что кончился рулон стеклоткани) оклеивался кокпит не весь сразу. Я оставил место для того, чтобы было удобно работать.

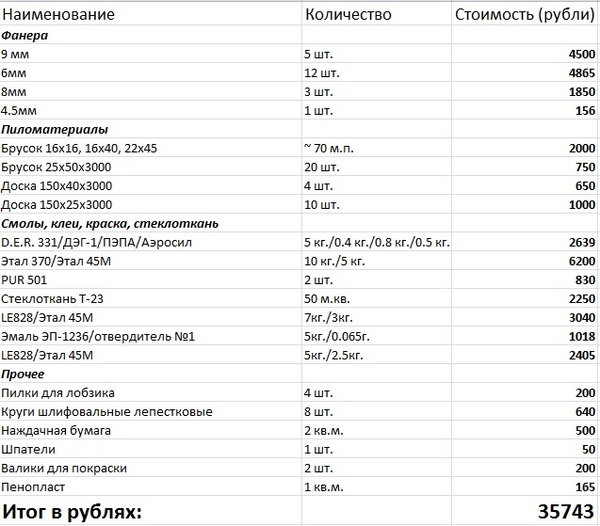

Ещё одно промежуточное подведение итогов по затратам. Мелкие покупки вроде расходников на электроинструмент вношу редко.

В следующей части будет про завершение оклеивания, покраску и изготовление трейлера для перевозки (собрал ходовую часть, готовлюсь варить раму, если кому есть что подсказать по этому поводу - буду благодарен. Регистрировать нет надобности, лишь бы функционировал). А так же, если всё это успею сделать к концу лета - напишу о пробных испытаниях на воде.

Первая часть: http://pikabu.ru/story/kak_postroit_yakhtu_chast_pervaya_323...

Вторая: http://pikabu.ru/story/lyubitelskaya_postroyka_yakhtyi_chast...

Третья: http://pikabu.ru/story/lyubitelskaya_postroyka_yakhtyi_chast...

Четвертая: http://pikabu.ru/story/lyubitelskaya_postroyka_yakhtyi_chast...

Пятая: http://pikabu.ru/story/lyubitelskaya_postroyka_yakhtyi_chast...

Шестая: http://pikabu.ru/story/stroitelstvo_parusnoy_yakhtyi_chast_s...

ТС - интересно очень! Удачной постройки!

Пара вопросов: будет ли мотор и где плавать на ней?

я про постройку бани ещё не дочитал, а тут уже яхту строят)

Как всегда круто!